竹内工程机械公司(Takeuchi Mfg. Co.)是一个善于创造第一的 企业,它于1971年生产出世界上第一台小型挖掘机,并于 1986年发明了首部履带式装载机,成为不平整地表作业的理 想工程设备。50多年来,竹内公司通过其技术专业知识成为 行业顶级企业,并赢得善于交付坚固、高质量产品的美誉。 公司也因此被视为全球建筑站点最受欢迎的品牌之一。公司 九成以上设备出口至亚洲、北美和欧洲。竹内开发部团队介 绍说:“竹内小型挖掘机在1989年曾参与帮助推倒柏林墙 (Berlin Wall)的工作。”

日益增加的客户需求

举例来说,公司推出三种系列的小型挖掘机:标准型、短尾 摇摆型和无摆动型。各种不同选项和具体客户要求会很容易产生总数多达数百种 变体差异的模型。产品变型品种提升了4倍,要管理的部件总 数轻松突破10,000个。

此前,竹内的产品设计采用2D CAD解决方案,生成物料清单 (BOM)则用到另一款解决方案,不过公司发现现有的软件环 境存在局限性。开发团队指出:“设计数据和BOM数据之间 缺乏数据分享及同步机制,这在管理产品规范时容易出错, 也使得我们难以快速发布新产品。”

实时进行访问,以改进协作

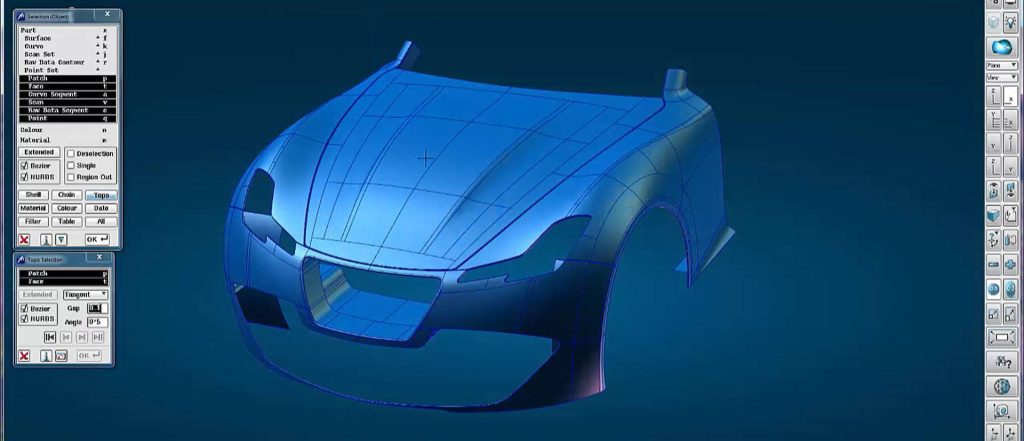

达索系统的平台可提供模块化架构和出色的配置功能。这要 归功于CATIA,这是一款高稳健性设计应用,能满足竹内常用 的大装配模型的要求。同时也要感谢ENOVIA应用,它能改进 设计人员和其他项目相关方之间的协作,使其能实时访问统 一的3D模型。开发团队指出:“某个人做出修改时,其他人就 能看到这一修改,并立即提供反馈。工程设计变更之所以能 安全地进行,这要感谢ENOVIA的功能,能明确指出设计方案 能否进行修改。正是由于改进了协作,您简直无法想象我们 节约了多少时间、避免了多少错误。”

更高效的工作流程

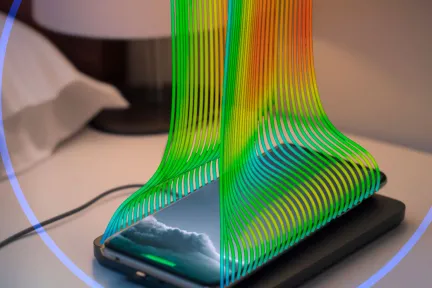

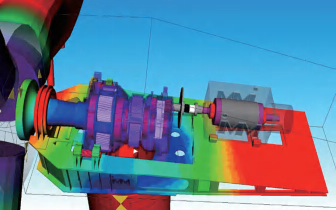

此外,采用3D虚拟模型还有助于分析和测试流程。开发团队 表示:“我们现在能在设计方案提交给制造部门之前使用 SIMULIA应用测试和纠正设计方案错误。采用该解决方案之前,我们要创建2D制图,然后再开发3D模型,并对该模型进 行分析。现在我们能直接测试3D模型,并在经过验证的3D设 计基础上自动生成2D制图。该工作流程更加的快速和高效。”

添加好友

Copyright @ 2022 深圳市嘉和讯信息技术有限公司 版权所有

联系电话: 135-2059-1521

咨询热线:0755-86530090

邮箱地址: william@szjiahexun.com